Aperçu des sections

- Généralités

- Fiche de contact

Fiche de contact

Enseignant de la matière : RAHMOUNE Abdelkarim,Contacts : rahmounek@yahoo.fr .Coefficient :2Crédits : 4Volume horaire global : 45 hVolume horaire de travail requis/semaine: 3 heures/semaine·Modalité d’évaluation:40 % (continu) 60 % (Examen) - Objectifs généraux

Objectifs généraux

Ce cours vise à :

- Connaître l’anatomie du bois des essences forestières.

- Connaître, identifier, et à apprécier les qualités et les défauts du bois.

- Se familiariser avec les techniques de transformation du bois et aux différents procédés utilisés dans la valorisation des matières chimique extractibles du bois.

- Pré-requis

Pré-requis

L'étudiant doit avoir des connaissances sur :

- La cytologie,

- La physiologie végétale,

- La dendrologie.

- Première partie : Anatomie du bois

Première partie : Anatomie du bois

Introduction

Le bois a été toujours l’un des matériaux les plus utilisés pour les besoins de l’homme et, avec les progrès de la civilisation et de l’industrie, ses emplois sont devenus de plus en plus variés et importants. Il doit ces diverses utilisations à ses propriétés techniques. Mais il peut présenter pour des causes diverses, des vices qui en restreignent l’emploi.

Souple et léger, résistant mécaniquement et chimiquement, le bois possède de nombreuses qualités qui en font un excellent matériau de construction. Ces caractéristiques lui permettent de s’adapter aux domaines d’applications les plus disparates. Son utilisation présente des avantages écologiques, esthétiques, techniques et économiques.

L’étude anatomique des bois des essences forestières, nous permettra à la fois de connaître, d’identifier, et d’apprécier les qualités et les défauts de ce matériau. L’examen microscopique du bois et sa constitution permet une bonne appréciation de ses qualités technologiques, et forme donc la base du jugement commercial et d’utilisation.

CHAPITRE 01 : Le bois - sa formation et son développement

1.1. Définition du bois

Le bois est un matériau naturel composé de cellules ligneuses vivantes.

Le bois est une matière organique. Parmi ces principaux constituants organiques nous pouvons citer la cellulose environ 50% et la lignine environ 20% Le bois est la matière ligneuse et compacte qui compose les branches, le tronc et les racines d’un arbre. Chimiquement le bois se compose presque toujours de 50% de carbone, 42% d’oxygène, 6%d’hydrogène, 1%d’azote et 1% d’éléments divers.

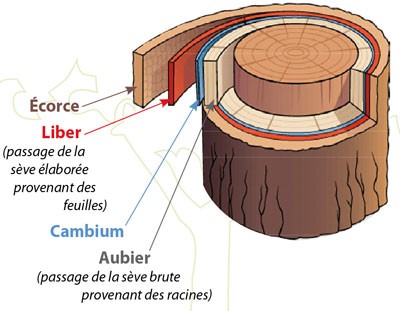

Le bois assure, chez la plante, le rôle de conduction de la sève brute des racines jusqu’aux feuilles et le rôle de soutien mécanique de l'arbre ou de l'arbuste. Il sert aussi parfois de tissu de réserve.

Définition scientifique « Le bois est un ensemble de tissus d’origine secondaire, à parois lignifiées résultant du fonctionnement vers l’intérieur de l’assise génératrice cambiale ou cambium ».

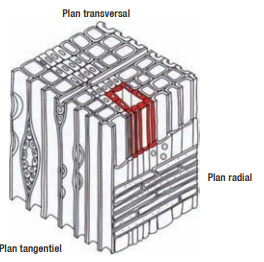

1.2. Le plan ligneux

Le plan ligneux d’une essence est le mode d’agencement des éléments qui constituent son bois ainsi que leur nature. Le plan ligneux permet l’identification de l’essence à vue d’œil, d’après l’aspect général de l’échantillon considère.

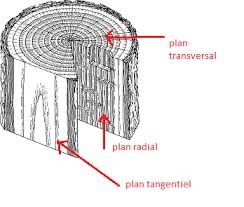

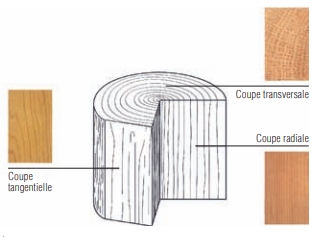

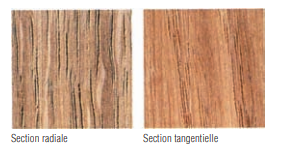

Figure 01. Les trois plans d’observation du bois

La structure et la composition des bois résineux (appartenant au groupe botanique des Gymnospermes, ordre des conifères) sont différentes de celles des bois feuillus (groupe des Angiospermes). C’est pourquoi on distingue la structure anatomique ou plan ligneux des résineux de celle des feuillus.

1.3. Anatomie du bois

Le bois est une matière fibreuse, organisée et hétérogène, de diverses cellules (Vaisseaux, trachéide, fibre …). Le bois des résineux et celui des feuillus n’ont pas la même structure ni la même composition.

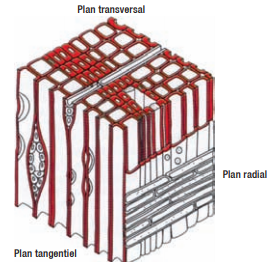

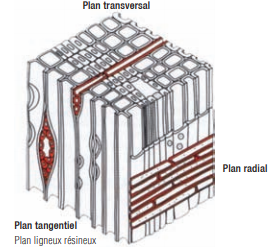

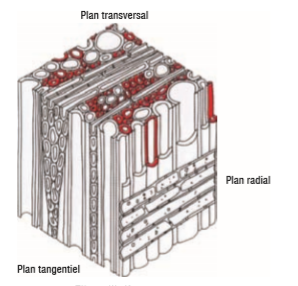

1.3.1. Eléments constituants le bois des résineux

a. Les trachéides :

Les trachéides constituent 90% du bois des résineux. Une trachéide est une cellule très allongée verticalement, aplatie radialement et effilée aux extrémités.

Les trachéides verticales, toujours présentes, sont des éléments fondamentaux de la structure du bois. Elles constituent la quasi-totalité de la masse du bois. En vue longitudinale, selon l’axe de l’arbre, elles donnent le fil du bois et constituent le tissu de soutien et de conduction de la sève et des autres éléments nutritifs. Il existe également des fibres et des trachéides horizontales.

Elles possèdent des ponctuations qui permettent la communication entre les éléments. Elles forment la masse du tissu ligneux chez les résineux. Leur longueur varie de 1,5 à 4,5 mm, leur largeur de 20 à 60 microns.

Les trachéides horizontales ou transversales, ce type de cellules n’est présent que chez certains résineux (pins, épicéas) autour des rayons. Elles sont disposées en files radiales à la marge ou au milieu d’un rayon ligneux.

N.B : Les trachéides ont un double rôle :

- De soutien

- De conduction

Figure 02. Trachéides verticales dans un résineux

Les trachéides donnent au bois des résineux un aspect très homogène (homoxylé), au microscope on y distingue le net contraste entre le bois initial et le bois final.

b. Les rayons médullaires :

Chez les résineux, les rayons médullaires sont constitués par des assemblages de cellules parallélépipédique, étroites et invisible à l’œil nu.

Les rayons médullaires sont des lignes ou des lames de cellules orientées horizontalement, ils ont pour fonction l’établissement des communications dans le sens radial pendant la phase de repos du végétal, ainsi que le rôle de mise en réserve des substances nutritives.

Figure 03. Rayons ligneux sur bois des résineux

En section tangentielle, leur apparence est fusiforme, c’est-à-dire en forme de fuseau. En section radiale, ils apparaissent sous l’apparence d’un ruban qui donne au bois de certaines essences comme le chêne et hêtre leur maillure caractéristique.

Figure 04. Chêne en section radiale et tangentielle

c. Les éléments accessoires :

- Les cellules de parenchyme axiale : Elles sont désaminées parmi les trachéides et joue un rôle sécréteur.

- Les canaux résinifères : sont présents dans la plupart des résineux (pins, épicéas, douglas, mélèzes) et absents dans d’autres (sapin). Leur forme, leur nombre et leur disposition sont des caractères permettant une identification à la loupe. Ces canaux sont soit axiaux (répartis dans la masse des fibres verticales) ou radiaux (répartis dans le cœur des rayons qui sont alors dilatés au centre). Ils communiquent entre eux et forment un système continu.

Figure 05. Canaux résinifères

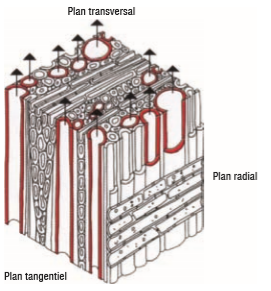

1.3.2. Eléments constituants le bois des feuillus

a) Les vaisseaux (ou pores) :

Les vaisseaux (ou pores) sont présents uniquement chez les feuillus.

Les vaisseaux sont des cellules de 1 à 3 mm de longueur, allongées verticalement. Ils ont leurs parois tapissées de lignine.

Les vaisseaux jouent un double rôle, celui de la conduction de la sève brute et le rôle de soutien mécanique dû à la rigidité de leurs parois.

Un vaisseau est constitué d’une file axiale de cellules communiquant par des perforations. Ces cellules sont unies pour former un ensemble tubulaire. La sève brute monte des racines jusqu’aux feuilles à travers ces tubes.

Figure 06. Vaisseaux

a) Les fibres :

Les fibres sont des éléments diversement ponctués, à extrémités effilées, plus ou moins sinueux, parfois fourches. Les fibres gagnent en longueur après la différenciation et peuvent atteindre 3 mm. Elles constituent les éléments essentiels du tissu de soutien.

Les fibres jouent aussi un rôle dans la conduction de la sève brute, faible chez les fibres ligneuses munies de ponctuation simple, plus importante chez les fibres trachéides munies de ponctuations aréolés.

Figure 07. Fibres

a) Les parenchymes ligneux :

Sont des cellules qui mettent en réserve puis répartissent dans tout l’arbre, les substances issues de la photosynthèse. Elles sont ponctuées et peu lignifiées.

Il existe deux types de parenchymes ligneux.

- Les parenchymes constitués de cellules issues des cellules fusiformes du cambium et orientés verticalement

- Les parenchymes orientés horizontalement dont les cellules sont issues de cellules plus ou moins isodiamétrique dites mères des rayons.

Rayons et parenchymes ligneux forment un réseau qui permet l’intercommunication à travers toute la masse du bois.

b) Les éléments accessoires :

En plus des éléments principaux, constituant le bois des feuillus, on note d’autres éléments qui viennent en seconde positions.

- Les faux rayons : sont des rayons très minces et groupés.

- Les taches médullaires : C’est un tissu parenchymateux de cicatrisation dû aux galeries d’insectes.

- Les thylles : Expansion d’une cellule parenchymateuse à l’intérieur d’un vaisseau.

- Cellules, poche, canaux : Espace cellulaires ou intercellulaires ou s’accumulent des substances sécrétées (Résines, Huiles essentielle…..).

1.4. Formation du bois

La formation du bois est apparue il y a environ 350-400 millions d’années, grâce au développement du cambium, une couche de cellules capables de se diviser entre le bois et l’écorce, couplé à l’apparition préalable la lignine, une substance qui imprègne le tissu et agit comme un ciment. La formation du bois a entrainé une transformation majeure du monde végétal : en formant un tissu qui apporte le soutien mécanique nécessaire à la stabilité dans le milieu aérien ainsi que la capacité de transport ascendant et longue distance de l’eau, elle a permis aux arbres de coloniser les terres en développant des tailles gigantesques.

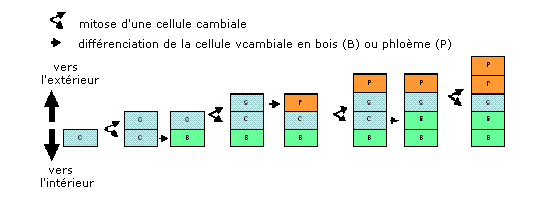

La croissance du bois se fait à la périphérie du dernier cerne, à partir du cambium. Cette zone renferme des cellules peu différenciées capables de se diviser activement. Lorsque les cellules cambiales se divisent, elles donnent naissance aux cellules du bois, à l’intérieur, et aux cellules du phloème, à l’extérieur du tronc. Les cellules du bois ensuite se différencient. Lors de leur différenciation, les cellules acquièrent une paroi plus épaisse et rigide.

À la périphérie du tronc, les cernes les plus récentes forment l’aubier, bois vivant assurant le transport de la sève brute. Au centre, on trouve un bois de couleur plus sombre et plus dur, le bois de cœur (ou duramen). Il est constitué de cellules mortes. La transformation de l’aubier en bois de cœur permet au bois d’acquérir une plus grande dureté et une plus grande durabilité.

.

Figure 08: Mécanisme à l'origine de la formation du bois

1.4. Le cerne ligneux et l’activité cambiale

Les cernes ou accroissements annuels s’observent sur le plan transversal.

Un cerne correspond à la quantité de bois produit par l’arbre pendant une année : ainsi, leur nombre donne l’âge de l’arbre. Leur largeur et leurs variations reflètent les caractéristiques de croissance et traduisent « l’histoire de l’arbre ». Le nombre total des cernes d’accroissement formés par l’arbre n’existe qu’à sa base. C’est donc seulement à ce niveau que la détermination exacte de l’âge peut être effectuée. En effet, à des niveaux plus élevés, il manque au centre autant de cernes qu’il a fallu d’années à l’arbre pour atteindre cette hauteur dans son jeune âge.

L’activité du cambium (= activité cambiale) assure la longévité des arbres à travers le renouvellement régulier du bois et du liber.

Le cambium constitue un pont de communication entre le xylème et le phloème. Le cambium est constitué d’une couche large d’une à quelques cellules vivantes appelées initiales. Les cellules initiales contiennent de très nombreuses petites vacuoles (lors de la période de repos hivernal) ou une large vacuole centrale (lors de la saison de croissance), sont entourées d’une paroi primaire fine (0,1-1 µm) et ont un diamètre étroit. Ces cellules initiales sont capables de se diviser, donnant ainsi naissance aux nouvelles cellules du bois et du liber.

CHAPITRE 02 : Constitution chimique du bois

Les propriétés chimiques du bois découlent de sa composition chimique et de la nature de ses constituants.

2.1. Composition chimique élémentaire

D’une manière générale, le bois est constitué essentiellement des éléments chimiques suivants : 48% de carbone (C), 40% d’oxygène (O), 6% d’hydrogène (H) et 1% d’azote (N). Elle varie peu entre les différentes essences de bois.

2.2. Constituants fondamentaux

Le bois proprement dit est un mélange de trois polymères naturels : cellulose, lignine et hémicelluloses, dans la proportion approximative de 50%, 25%, 25%, en fonction de l'espèce. La cellulose et les hémicelluloses sont des polymères formés à partir de molécules de monosaccharides (sucres simples), et la lignine est un polymère avec des motifs "phénol-propane".

a) La cellulose :

La cellulose est un hydrate de carbone qui représente de 50 à 80 % du bois, C’est un polysaccharide répondant à la formule (C6 H10 O5), l’unité de base est le D-glucose.

La polymérisation de ces unités abouties à la formation de longues chaines de cellulose.

La cellulose, en présence d’acide sulfurique concentré, est hydrolysée et donne, après hydrolyse du glucose (C6 H12 O6). Durant cette hydrolyse, il y’a d’abord la formation d’un disaccharide qui est le cellobiose (C12 H22 O11).

Les molécules de cellulose peuvent être représentées schématiquement par de longue chaines hérissées de groupement OH. On peut supposer que ces molécules peuvent s’associer par formation de ponts hydrogène.

Cette interprétation peut expliquer le processus de gonflement et de retrait de la cellulose par élimination ou gain de molécules d’eau entre les molécules de cellulose qui se rapproche ou s’écartent.

L’association de molécules de cellulose donne naissance aux cristalites et aux zone amorphes. On admet généralement que l’eau ne pénètre que dans les zones amorphes. Ces dernières sont à l’origine du gonflement et de l’élasticité de la cellulose. Les cristalites seraient à l’origine de sa ténacité.

a) Les hémicelluloses :

Les hémicelluloses sont des polysaccharides comprenant d’autres sucres que le glucose en C5 (pentose, tels que le xylose et l’arbiose) et en C6 des hexoses comme le galactose le mannose.

Les hémicelluloses ne sont pas cristallines, ils sont un mélange de cellulose et d’hémicellulose.

- Le bois des feuillus contiennent de 18 à 30 % de pentose.

- Les résineux contiennent de 8 à 10 % de pentose.

b) La lignine :

C’est une substance amorphe, partiellement aromatique que l’on trouve en quantité variable (de 20 à 30%) dans la lamelle moyenne surtout. De sa formule très complexe, nous retiendrons seulement qu’elle contient de nombreux groupes métoxyles (CH3 O-) et hydroxyles (OH -).

La lignine est un matériau liant, une substance incrustante des parois. Les bois durs en sont généralement plus riches que les bois tendres et le bois de cœur et plus riche que l’aubier. La lignine n’est pas cristalline.

2.3. Constituants accessoires (Matières extractibles)

Ces constituants, moins abondants, sont nombreux et variés et peuvent être dissout au moyen de solvants divers tel que l’éther, le benzène, l’acétone, l’eau ..

Ces matières extractibles ne font pas partie de la paroi cellulaire.

Les matières extractibles sont de nature parfois complexe. Le dynamique de leur formation ainsi que leur translocation au sein du tissu ligneux sont mal connus. De nombreux auteurs ont publié des études à leur sujet dont les résultats restent relatifs et dépendants d’un certain nombre de facteurs, parmi lesquels on note surtout :

- L’âge du bois : Les vieux bois sont en général plus riches en extraits que les bois jeunes.

- La position de l’échantillon au sein de l’arbre.

- La provenance du bois : Influence des conditions écologiques et les conditions anormales de croissance.

Parmi les extraits du bois on note :

a) Les tanins :

C’est une matière extraite de l’écorce de certaines espèces telles le chêne liège, le chêne vert, le chêne kermès, chêne zeen, pin d’Alep, certains eucalyptus et acacias. L’écorce à tan peut atteindre sur certains vieux arbres non démasclés une épaisseur de 5 cm, cette épaisseur varie généralement de 1 à 3,5 cm

Voici quelques données sur le tanin :

- Densité : 0 ,9 à 0,94

- Poids ; 9 à 25 Kg/m2

- Teneur en acide tannique : 13 à 18 %.

Le tanin est substance soluble dans l’eau chaude, possédant les propriétés suivantes :

- Saveur astringente.

- Transforme la peau en cuir en le rendant imputrescible.

- Fourni des encres.

- Utilisé comme poudre pour bébés.

a) Les résines :

Une résine est une substance visqueuse insoluble dans l’eau, soluble dans l’alcool, l’éther de pétrole, l’acétone….. Sous le nom de résine on comprend des mélanges d’acide résinique, d’acide gras et d’esters. On distingue généralement deux types deux résines :

- Les oléorésines ; Ces oléorésines sont contenues dans les canaux résinifères des résineux. Consiste en général en une solution de résine dans une huile volatile. En réalité le constituant solide non modifié obtenu par essorage porte le nom de calipo. Le terme de colophane est réservé aux produits obtenus par distillation à la vapeur.

- Les résines aliphatiques : Elles sont contenues dans les rayons médullaires des résineux et des feuillus. Ce sont le plus souvent des esters de glycérol ou d’alcool à longue chaines.

Les arbres producteurs de résine en Afrique du Nord sont le pin d’Alep, le pin maritime et thuya. La récolte de la résine s’appelle le gemmage. On tire par distillation de la résine ou la gemme :

- L’essence de térébenthine :

Elle est utilisée dans la fabrication de nombreux produits tels les cirages, peinture, vernis et la préparation de produits synthétique des parfums….

- L e colophane ou arcanson :

Utilisé pour dissoudre des corps gras, dans la fabrication des vernis et la dilution des couleurs. Les brais de colophane s’emploient dans la fabrication des peintures, les savons, les graisses industrielles, les cires, les encres d’imprimeries, linoléum….

a) La gomme sandaraque :

Est une résine spéciale du Maroc, qui provient du gemmage du thuya et qui est à prohiber car elle se fait en mutilant gravement les arbres pour un rendement infime (1 Kg de résine /100 perches). La gomme sandaraque est utilisée en pharmacie et dans certains vernis de luxe.

b) Les matières colorantes :

Elles se présentent en quantités plus au moins importante dans certains bois. La plupart de ces composés sont cristallisable. Parmi les plus connus :

- Le carotène (hydrocarbure) dans Acacia acuminata.

c) Les substances minérales :

Les substances minérales sont isolées par calcination du bois et porte le nom de cendre. La teneur du bois en cendre de même que leur composition est variable suivant l’espèce. La nature minéralogique du sol. Les éléments les plus jeunes étant les plus riches.

- Deuxième partie : Industrie du bois

Deuxième partie : Industrie du bois

Introduction

Les forêts et autres zones boisées assurent des fonctions économiques et écologiques cruciales. Elles fournissent des marchandises et des moyens d'existence.

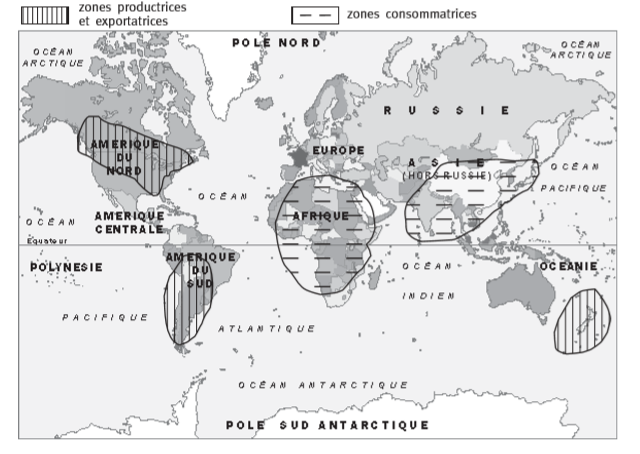

Le commerce mondial des bois bruts s’élève à environ 200 millions de mètres cubes, soit 5,2 % de la consommation mondiale. Par contre, le commerce des bois transformés, depuis les sciages jusqu’aux panneaux, en passant par le papier et le carton, s’élève à environ 900 millions de m3, ce qui place le commerce du bois et des produits dérivés dans les tout premiers rangs du commerce mondial.

Selon (Paul A & al., 1990), l’industrie du bois est une industrie d’exploitation des ressources naturelles très importante dans le monde. On abat des arbres pour divers usages dans la plupart des pays. Cette partie est principalement consacrée à la transformation du bois.

A. Transformation physique du bois

- La transformation du bois

a. Dans le Monde :

Les grandes évolutions économiques mondiales et européennes mettent en évidence un accroissement des besoins en bois.

L’évolution des pays émergents se traduit et se traduira par une forte demande. La FAO estime déjà qu’à l’échéance de 2010 la consommation mondiale passera de 4 milliards de m3 équivalents bois ronds environ en 1999 à 5 milliards, soit une augmentation de 20 %, ce qui est considérable, même si 50 % de ces 5 milliards de m3 correspondent à une utilisation sous forme de bois énergie. Dans tous les pays en émergence, au-delà de son utilisation sous forme d’énergie, le bois est le matériau le plus facile à mettre en œuvre pour les besoins de l’habitat des populations. (Guinard., 2004)

Figure 09 : Zones de production et de consommation de bois dans le monde

À côté du Canada et des USA, traditionnellement fournisseurs de bois et sciages résineux sur le marché mondial, on notera l'émergence de nouveaux pays producteurs comme le Brésil, le Chili et la Nouvelle-Zélande. Les plus gros importateurs de bois ronds et de sciages sont le Japon et la Chine. (Barillon & al., 2002).

Tableau 01 : Estimation de la production de bois d'œuvre en 1990 par secteur pour

les dix principaux producteurs du monde (en milliers de m3)Planches de bois massif

Panneaux de contreplaqué

Panneaux de particules

Panneaux de fibres

Pays

Volume

Pays

Volume

Pays

Volume

Pays

Volume

Allemagne

14 726

Brésil

1 300

Allemagne

7 109

Allemagne

499

Brésil

17 179

Canada

1 971

Autriche

1 529

Brésil

698

Canada

54 906

Chine

1 272

Belgique-Luxembourg

2 222

Canada

774

Chine

23 160

Corée

1 124

Canada

3 112

Chine

1 209

Etats-Unis

109 800

Etats-Unis

18 771

Espagne

1 790

Espagne

430

Ex-URSS

105 000

Ex-URSS

1 744

Etats-Unis

6 877

Etats-Unis

6 438

France

10 960

Finlande

643

Ex-URSS

6 397

Ex-URSS

4 160

Inde

17 460

Indonésie

7 435

France

2 464

Japon

923

Japon

29 781

Japon

6 415

Italie

3 050

Nouvelle-Zélande

443

Suède

12 018

Malaisie

1 363

Royaume-Uni

1 517

Pologne

501

Monde

505 468

Monde

47 814

Monde

50 388

Monde

20 248

Source : d’après FAO, 1993

Le tableau ci-dessus, indique les principaux producteurs mondiaux de bois débité, de contreplaqué, de panneaux de particules et de panneaux de fibres. Les trois principaux producteurs de bois d’œuvre fournissent en outre plus de la moitié des planches de bois massif fabriquées dans le monde et figurent parmi les cinq principaux producteurs dans chacune des catégories de panneaux manufacturés. La production mondiale de panneaux manufacturés est relativement peu élevée par rapport à la production de planches de bois massif, mais elle s’accroît à un rythme plus rapide. Alors que la production de planches de bois massif a augmenté de 13% entre 1980 et 1990, celle de contreplaqué, de panneaux de particules et de panneaux de fibres a progressé respectivement de 21%, 25% et 19%.

b. En Algérie :

Dans le secteur public, il existe trois types d’industrie du bois bien distincts : les complexes intégrés de l’entreprise nationale de transformation du bois (ENATB) de 1ère, 2ème et 3ème transformation, les grosses unités qui sont aussi des entreprises publiques économiques par actions qui font de la 2ème et 3ème transformation et les entreprises privées, généralement de petite taille, de 3ème transformation.

Les complexes intégrés de l’ENATB (1ère, 2ème et 3ème transformations) sont au nombre de 4 (réalisés entre 1978 et 1980 ; capacité de production de 526 000 m3) dont trois ont été prévus pour s’approvisionner en bois locaux et donc installés dans les régions recelant les plus importants massifs forestiers constitués de forêts de pin d’Alep. Les approvisionnements se font essentiellement à partir de bois d’importation pour les sciages, déroulage, et tranchage – Les chaînes de panneaux de particules sont approvisionnées à 70% par des déchets des unités de premières transformations et à 30% par des bois locaux : eucalyptus et pin d’Alep essentiellement.

L’ENATB autoconsomme plus de 50% des productions de ses unités de 1ère et 2ème transformation dans ses usines de fabrication de meuble et d’emballage qui sont au nombre de 7. Ces unités n’utilisent pour leur fabrication de meubles, pour les parties massives, que du bois importé Les contreplaqués et panneaux de particules sont locaux. Depuis 1986, le manque de moyens de paiement extérieurs a obligé à l'arrêt de 2 combinats. 1999 n'a permis la production que de 100 000 m3.

D'autres unités de transformation existent : ENMGP (Entreprise nationale de menuiserie générale et du préfabriqué), SNTF (Société nationale des transport ferroviaires), SNTA (Société nationale des Tabacs et allumettes), les P et T (Postes et Télécommunications), SAFA (Société agro-forestière d’aménagement). L’ENMGP se compose de 23 unités (capacité 420 000 m3) construisant des maisons préfabriquées fixes et mobiles en bois et métallique. Elle s'approvisionne essentiellement par l'importation (368.000 m3 soit 35 % des importations totales de bois). La SNTF a installé une scierie dans la région de Jijel pour fabriquer de la traverse de chêne Zeen. La SNTA importe du peuplier en grume pour la fabrication d’allumettes et dispose d’une petite unité de déroulage. Les P et T n’utilisent que des poteaux soit importés soit locaux (pin d’alep) qu’ils traitent localement. La Société Agro Forestière d’Aménagement des Aurès dispose de deux petites unités (scierie de pin d’Alep et de cèdre et menuiserie) avec des équipements anciens et donc une faible productivité.

Le secteur privé de la transformation du bois existe principalement dans les grandes villes, et surtout à Alger, sous forme de petites unités artisanales (2 à 6 personnes) de fabrication de meuble, menuiserie, emballage plus ou moins bien équipées, mais beaucoup disposent d’un combiné à 7 opérations. Elles n’utilisent pour leur fabrication de meubles, pour les parties massives, que du bois importé. Les contreplaqués et panneaux de particules sont locaux.

L'industrie du bois est très concentrée : ENATB et ENMGP représentent plus de 90% des capacités nominales installées. Le nombre d’entreprises employant plus de 40 travailleurs s’élève à 55 unités dont 50 du secteur public. Par ailleurs, cette industrie n'utilise ses capacités qu'à 40 et 50%, notamment pour le secteur public du fait que les équipements de ces derniers sont conçus pour le gros bois et non pour le bois de trituration et du fait de la vieillesse des équipements. En 1999, la valeur ajoutée des industries du bois ne représente que 5% du secteur industriel étatique. L’emploi a aussi connu une baisse significative par rapport aux décennies précédentes. A titre indicatif, le secteur a permis durant les années 80, la création de 20 000 emplois (en ne comptant que les entreprises de 20 travailleurs et plus).

2. Classification des bois

D'une manière générale les produits forestiers sont classés en bois d'œuvre, bois d'industrie et bois de feu. A l'intérieur de ces trois grandes subdivisions, les produits sont classés suivant leur forme, leur aspect ou la qualité particulière de leur bois qui les rendent aptes ou non à certains usages.

- Le bois d’œuvre

La grume d’œuvre est le tronc d’un arbre abattu propre à la production de bois d’œuvre et ayant au minimum 2 m de longueur et doit avoir une circonférence minimum de 60 cm pour les feuillus et 70 cm pour les résineux. Cette grume d’œuvre peut contenir des qualités de bois très différentes (tranchage, sciage, charronnage...) et on en définit trois principaux bois d’œuvre.

v Les billes de qualité exceptionnelle :

Elles constituent la matière première très recherchée par les industries de déroulage et de tranchage. Ces grumes doivent présenter les caractéristiques suivantes :

- Une rectitude parfaite.

- Une écorce fine et régulière.

Une forme cylindrique à faible défilement.

Une finesse et une régularité des accroissements.

- Une rectitude du fil.

- Absences de défauts.

Une circonférence minimum de :

160 cm pour le chêne, hêtre, frêne et orme.

150 cm pour le pin.

120 cm pour peuplier et tremble.

v Les billes de sciages :

Parmi les bois qui alimentent les scieries, on distingue trois principales catégories de produits : les bois d’ébénisterie, les bois de menuiserie et les bois de charpente.

a) Le bois d’ébénisterie.

Le bois d’ébénisterie provient de grumes débitées en plots. Il intervient en massif et de façon apparente dans la fabrication des meubles. La plupart des essences sont utilisées en ébénisterie, mais l’essence forestière principale est le chêne. La bille utilisée en ébénisterie doit être cylindrique, au cœur bien centré, rectiligne, peu chargé d’aubier et dont le diamètre est au minimum de 45 cm.

b) Le bois de menuiserie :

Le bois de menuiserie est de qualité moyenne. Il n’y a aucune exigence du point de vue bois, texture ou grain. Les accroissements peuvent être irréguliers, il suffit que le bois soit sain, peu noueux et de fil sensiblement droit. Seules les pièces présentant des tares ou graves défauts sont éliminés. Le diamètre de la bille ne doit pas être inférieur à 25 cm.

c) Le bois de charpente :

C’est la partie supérieure de la grume de sciage. Les petits arbres de 25 à 30 cm de diamètre donnent dans leur bille de pied un produit de cette catégorie. Le bois utilisé en charpente doit être sain et ne présente aucun défaut susceptible d’altérer ses qualités mécaniques de résistance. Les nœuds peuvent être en quantité illimitée mais leur diamètre ne doit être supérieur à 5 cm. Les propriétés mécaniques du bois sont d’aussi meilleures que la largeur des cernes est plus faible. Les pièces résineuses de montagne qui ont des accroissements plus fins sont plus appréciées.

v Les billes de sciage secondaire :

Les billes de sciage secondaire sont façonnées chez les feuillus au- dessus de la première couronne. Chez les résineux, cette qualité de bois correspond à la catégorie charpente. La découpe à la couronne est une découpe de forme qui se situe à l’origine d’une fourche, ou au niveau d’une ou de plusieurs grosses branches produisant une forte diminution de grosseur. Les billes de sciage secondaire sont subdivisées en deux catégories.

- Le bois d’industrie

a) Le bois de papeterie :

Les produits forestiers trouvent dans l’industrie de la papeterie, un débouché très rémunérateur que rien ne concurrence et de plus en plus important. Le bois destiné à fabrication de la pâte à papier doit avoir les caractéristiques suivantes :

- Les fibres longues pour la solidité du papier.

- Le bois blanc que possible pour faciliter l’opération de blanchiment de la pâte.

- Le bois tendre pour qu’il soit facilement râpé, découpé ou attaqué chimiquement.

- Sans inclusions de résines qui nuit au traitement chimique.

b) Le bois de trituration :

c) Le bois de mine :

Le bois de mine constitue l’armature des galeries souterraines des mines de fer, de potasse, de charbon... Destiné à soutenir le toit de la mine. Le bois de mine ne doit pas être altéré dans ses propriétés mécaniques de résistance à l’écrasement et à la flexion. Les pièces de bois sont coupées d’équerre dans des pièces ne présentant aucune cassure ni fentes. Les nœuds en couronne qui constituent une zone de moindre résistance sont à exclure. Le défilement est inférieur à 2.5 cm par m et les diamètres relativement faible de 10 à 20 cm. On utilise dans ce type de bois la plupart des résineux notamment le pin sylvestre et le pin maritime.

d) Les poteaux :

Les poteaux des lignes téléphoniques et électriques. Bien que concurrencé par les matériaux bétons et fer, le bois reste très apprécié. Le bois doit être léger, bien droit, à faible décroissance résistant à la flexion, exempts de toute trace de pourriture et sans nœuds. Seules les essences résineuses sont susceptibles de tels produits. Les poteaux sont numérotés et réceptionnés par classes de longueur.

e) Les perches :

Les perches résineuses, produits d’éclaircies de jeunes perchis, sont utilisées comme bois d’échafaudage, de soutènement, comme tuteur... Grossièrement équarries, elles donnent des bois de charpente qualifiée. Les perches de certaines essences feuillues sont utilisées en tonnellerie, toumerie et dans la fabrication des manches.

On utilise presque toutes les essences forestières telles les sapins, épicéa, pin, mélèze, châtaignier, acacia, frêne et divers feuillus tendres.

Les perches résineuses sont classées et numérotées par essences et longueur. Ces perches doivent être sensiblement droites, exemptes de défauts et à faible défilement. La dimension maximum au gros bout, sur écorce est 19 cm. Nous donnons ci-dessous la classification en usage.

Classe

Longueur en m

Volume en m3

Nombre au m3

1

3

0.001

1000

2

3 à 3.9

0.004

250

3

4 à 4.9

0.006

166

4

5 à 5.9

0.008

125

5

6 à 7.9

0.015

67

7

10 à 11.9

0.06

17

8

12 à 14.9

0.100

10

9

15 à 17.9

0.12

8

10

18

0.14

7

- Le bois de chauffage ou de feu

Le bois de feu englobe tous les bois qui n’ont pas été pris par les catégories précédentes. Il est de mauvaise forme, qualité et dimensions réduite. Les bois de feu comprennent :

- Les bois de chauffage industriel et domestique.

- Les bois à gazogènes.

- Les bois à carboniser ou à distiller.

3. Vices du bois.

- Défauts et vices du bois

Le bois peut présenter des vices, c’est-à-dire des anomalies qui en modifient les propriétés et en restreignent les emplois possibles.

Les vices du bois sont soit des défauts, c’est-à-dire des anomalies de structure, soit des altérations, c’est-à-dire des anomalies portant sur la composition chimique, entraînant la destruction partielle ou la modification de la substance du bois.

- Défauts du bois :

Ils se manifestent soit sur l’arbre sur pied, soit sur le bois après abatage et même mise en œuvre.

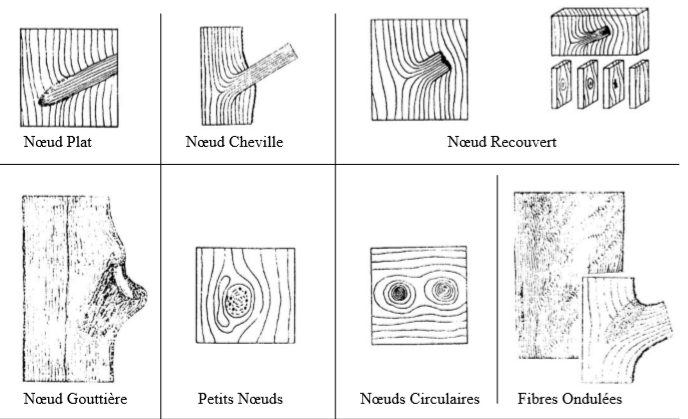

Parmi les défauts du bois, il y a les nœuds, anomalie de structure consistant en la trace d’une branche englobée dans le tronc au cours de l’accroissement en diamètre de l’arbre. Le nœud peut, être vivant s’il est formé par une branche qui reste vivante et continue à s’accroitre en même temps que le tronc.

Le nœud, mort est formé par une branche morte. Il se crée alors au niveau de l’insertion de la branche, un bourrelet de recouvrement et la branche morte reste incluse dans la masse du bois ; si la branche morte se casse, les couches de bois se forme indéfiniment au-dessus du nœud qui n’est plus visible extérieurement.

Ces nœuds morts ont les mêmes inconvénients que les vivants. Si la cicatrisation s’est mal faite, notamment en cas des branches brisées accidentellement ou élaguées, des champignons peuvent s’introduire dans le nœud qui se pourrit.

On peut restreindre les inconvénients des nœuds par un élagage naturel aussi précoce que possible, par l’éducation en massif serré, de façon à obtenir des billes dites « nettes de nœuds », quand les branche sont encore de faible diamètre.

Un certain nombre de défauts de bois sur pied proviennent de causes internes, c’est-à-dire d’anomalie de fonctionnement ou de structure de l’assise cambiale.

Ce sont : la fibre torse, quand les éléments allongés du bois au lieu d’être orienté parallèlement à l’axe sont uniformément inclinés sur lui. Elle rend impossible le débit par fente et très gênante sur le débit à la scie. On la reconnait à l’obliquité des fentes de retrait des grumes abattues et écorcées.

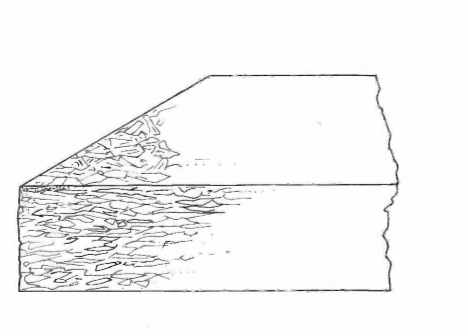

Il y a aussi les loupes et les broussins, Ce sont des excroissances qui apparaissent sur le tronc. Les loupes se forment à la suite de piqûres d'insectes ou de blessures ; le bois est madré, c'est-à-dire tacheté. Les broussins sont hérissés de longues pointes. Leur origine est mal connue ; ils proviennent sans doute d'un champignon.

Parmi les autres irrégularités de croissance provenant d’un fonctionnement inégale de l’assise cambiale, citons :

- Le cœur (la moelle) excentrique : les arbres poussant sur la pente des collines ou montagnes, ont souvent le cœur déporté vers l’écorce. On dit qu’ils sont à cœur excentré.

- La courbure du tronc.

D’autres défauts sont dus à des causes météoriques comme :

- Fentes de séchage : l'aubier contient plus d'eau que le cœur. Quand il sèche, il perd donc plus de volume : le bois se retire davantage et les fentes se forment. Elles sont d'autant plus importantes que le séchage est rapide.

- Les gélivures : les arbres sont sensibles aux grands froids. L'eau de constitution gèle et provoque l'éclatement des fibres (fig. 8). Les fentes ainsi provoquées s'appellent des gélivures. Les gélivures se referment lorsque la température est en hausse, mais elles ont tendance à se rouvrir l'hiver suivant. Les gélivures cicatrisées se reconnaissent à un bourrelet visible sur l'écorce. Ce défaut est fréquent sur les gros arbres isolés.

Figure 10 : Défauts dus à une particularité de la structure

Figure 11 : Défauts dus à une anomalie de croissance.

- Altérations du bois

Ce sont des modifications dans la composition chimique ou des destructions partielles dues à diverses causes.

Parmi elles, nous citerons la lunure, appelée aussi double aubier, consistant dans la présence au milieu du bois parfait, d’un anneau complet ou non de bois ayant la couleur et les propriétés de l'aubier et qui est fréquente chez les Chênes. Elle résulte de l’action d’une forte gelée, qui affecte des couches de l’aubier et atteint plus ou moins l’activité de leurs cellules de sorte que, plus tard, les phénomènes chimiques, notamment la sécrétion des tanins, ne s’opère pas normalement lors de la transformation en bois parfait.

Mais les altérations les plus graves sont dues aux champignons dont le mycélium pénètre dans les cellules et se nourrit de leurs membranes et des substances qu’elles contiennent, en déterminant des changements dans composition chimique.

Ces transformations sont dites pourritures, se manifestant par un changement de coloration el de consistance du bois. Les pourritures sont blanches, rouges, noires, vertes ou bleues. Elles sont sujettes à s'étendre et il faut donc écarter le bois attaqué.

Divers champignons attaquent le bois dans l’arbre sur pied, grâce un accès provoqué généralement par une blessure (lors des blessures, un bourrelet se forme ; mais, avant d'être recouverte, la blessure a été exposée à l'air ; il y a brunissure et quelquefois même pourriture des parties environnant la blessure. La perte provoquée par une blessure est rarement étendue, mais la brunissure enlève de la valeur au bois).

D’autres altérations :

- Les chancres : souvent parasitaires, causent des plaies profondes provenant de blessures ; ils sont souvent la cause de pourriture.

- Les Bois échauffés : il faut éviter d'entasser du bois abattu dans des locaux humides et insuffisamment aérés. De même, du bois reposant sur un sol humide perd de sa résistance. On dit que ces bois sont échauffés. Ils deviennent spongieux, n'ont plus aucune résistance et perdent de leur coloration. Le hêtre s'échauffe rapidement.

- Les vermoulures Les arbres sur pied ou abattus sont souvent attaqués par des insectes, qui s'attaquent surtout à l'aubier. Cependant, certains creusent des galeries dans le bois parfait.

Figure 12 : Défauts dus à un élément externe.

4. Intérêt économique

Dans la quasi-totalité des pays du monde qui possèdent des ressources forestières importantes, l’industrie du bois a joué et continue de jouer un rôle clé dans le développement socioéconomique général. Les grandes et petites entreprises qui transforment du bois pour la consommation intérieure et pour l'exportation représentent une part importante de la base économique dans la plupart des pays. La valeur annuelle du bois de feu et des produits forestiers à base de bois pour l'économie mondiale est estimée à plus de 400 milliards de dollars EU, soit environ 2 pour cent du PIB. La valeur réelle de la contribution du secteur forestier à l'économie mondiale a augmenté au cours de ces dernières décennies à un rythme annuel moyen de 2,5 pour cent. La production, l'exploitation, la transformation et la commercialisation du bois et des autres produits forestiers, ainsi que les industries secondaires connexes, représentent des sources importantes d'emploi et de revenu, surtout dans les zones rurales où il existe peu d'autres possibilités. Le bois est la matière première renouvelable la plus couramment utilisée ; pour beaucoup d'applications auxquelles il se prête, il n'existe aucune autre solution à la fois respectueuse de l'environnement et rentable. (Schmincke.,1995)

CHAPITRE 01 : Propriétés physique du bois

- Humidité

En raison de sa structure et de sa composition chimique, le bois contient toujours une quantité d’eau plus ou moins grandes : on l’appelle degré d’humidité ou humidité d’un bois, la quantité d’eau qu’il renferme, exprimé en pourcentage du poids à l’état complètement sec. (Par exemple, si un morceau de bois de 100 kg contient 50 kg d’eau, le taux d’humidité du bois est alors de 100 %). Le taux d’humidité d’un arbre fraîchement abattu se situe généralement entre 40 et 200 %.

Dans l’arbre sur pied, le bois contient toujours beaucoup d’eau, car les membranes de ses éléments en sont imbibées et il y en a dans les vaisseaux et les trachéides ; le taux d’humidité varie selon les essences et la saison de 40% à 60%.

L’eau dans le bois se présente sous deux formes :

- L'eau libre est l'eau présente dans le bois vert. L'eau libre remplit les vaisseaux et les vides intercellulaires (de façon imagée, c'est l'eau qui sort de l'éponge quand on la presse). L’évacuation de cette eau ne modifie pas les dimensions et les propriétés du bois, sauf la densité (la densité diminue lorsque H diminue).

- L'eau liée est l'eau qui entre dans la composition des fibres (pour notre éponge, il s'agit de l'eau contenue entre les fibres de la matière mais que nous ne pouvons pas essorer). L'eau liée sature les fibres à un taux d'humidité de 30% environ, correspondant au « point de saturation des fibres ». C'est son évaporation qui provoque le retrait lors du séchage : au-dessous du point de saturation des fibres (H < 30%), on commence à voir des déformations, et même des ruptures, en particulier si le processus de séchage est mal conduit.

L’humidité change constamment suivant les conditions dans les quelles le bois est placé. Il est en effet hygroscopique, c’est-à-dire qu’il absorbe la vapeur d’eau et un équilibre s’établit entre son degré d’humidité et celui de l’atmosphère : dans une maison chauffée, l’humidité des boiseries peut s’abaisser à 8 ou 9% en hiver et osciller entre 12 et 16% durant l’été.

Le bois est aussi capable de d’imbibition : plongé dans l’eau pendant longtemps, il peut absorber jusqu’à 200 % de son poids.

Le bois se rétracte et se dilate de différentes manières dans les directions radiale et tangentielle des anneaux annuels, ainsi que dans le sens des fils. Ce phénomène est appelé anisotropie. Le bois se rétracte en séchant en quantité au maximum au point de séchage absolu dans la direction tangentielle d’environ 8 %, dans la direction radiale d’environ 4 % et dans le sens des fibres uniquement de 0,2 à 0,4 %. Le bois de cœur est toujours plus sec que le bois de surface, ce qui rend le séchage encore plus difficile. L’anisotropie et les tensions internes du bois provoquent également la torsion du bois qui sèche.

Le degré d’humidité du bois à une grande importance pratique ; ses variations entrainent des changements de forme et sont à l’origine de l’un des plus sérieux reproche que l’on puisse formuler contre lui en tant que matériau.

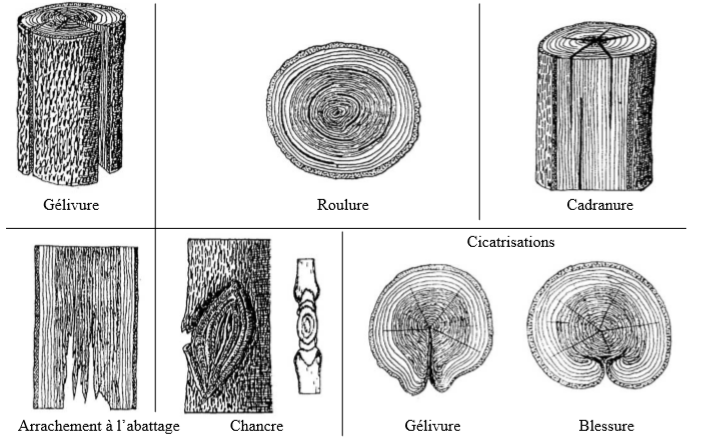

Mesure de l’humidité :

La teneur en eau ou l'humidité est la quantité d'eau que renferme le bois, exprimée en % de son poids à l'état sec (anhydre).

Ex : 1kg de bois à 30% de teneur en eau (en non d'humidité) signifie que l’échantillon contient 0,3 kg d'eau pour 0,7 kg de bois sec

donc la formule s'écrirait (1-0,7) x100 / 0,7 = 0,43 soit 43% d'humiditéRemarque : La teneur en eau est mesurée par un humidimètre. Cet appareil mesure la résistivité du bois soit entre 2 électrodes ou soit par ultrasons. Il existe d’autres techniques de mesure.

2. Densité :

La densité est le rapport de la masse volumique du bois à celle de l’eau. Le bois est un matériau hygroscopique qui peut changer de poids et de volume en fonction des pertes et des gains d'humidité. Il est donc important de préciser la teneur en humidité de l’échantillon au moment de la mesure de la masse et du volume. La densité de référence est calculée avec un pourcentage de 12% d’humidité.

La densité du bois varie largement à l’intérieur et entre les espèces. La densité de la plupart des espèces se trouve entre 320 et 720 kg/m3.

Elle densité est largement influencée par la structure du bois. Chez les conifères, la densité augmente lorsque la proportion de bois final par rapport au bois initial augmente. L’inverse est vrai lorsque la proportion de bois initial augmente. Donc, la densité augmente lorsque la proportion de cellules étroites à paroi épaisses augmente (la quantité de plein sur la quantité de vide augmente). Chez les feuillus, les fibres expliquent les différences de densité entre les bois tant d’un point de vue qualitatif que quantitatif. La densité du bois dépend de la proportion relative des fibres par rapport aux éléments cellulaires, notamment les éléments de vaisseaux, ainsi que de l’épaisseur propre de la paroi des fibres. Une proportion de fibre élevée va favoriser une densité élevée. De même, des fibres à lumens étroits et à parois épaisses vont favoriser des bois denses. Par exemple chez le balsa, les vaisseaux sont larges et il y a beaucoup de parenchyme (axial et radial). Les fibres sont donc en faible proportion et ont en plus une paroi fine (1,5 µm, comparé à plus de 10 µm chez l’azobé), ce qui explique la densité très faible de ce bois. A l’intérieur d’une même espèce, c’est-à-dire à qualité de fibres relativement égale, le bois le plus dense sera celui qui contient proportionnellement le plus de tissus fibreux.

3. Rétractabilité :

La rétractabilité et le gonflement traduisent la capacité des dimensions du bois à changer en lien avec son taux d’humidité. Les dimensions du bois sont stables lorsque son taux d’humidité est au-dessus du point de saturation des fibres, mais varient lorsque le taux d’humidité change en dessous du point de saturation des fibres : le bois se rétracte lorsque les parois cellulaires perdent de l’eau, il gonfle lorsque les parois cellulaires gagnent de l’eau. Ces retraits et gonflements peuvent entraîner la déformation, le fendage ou l'éclatement des morceaux de bois, problèmes qui nuisent à l'utilité des produits du bois.

L'importance des variations dimensionnelles n'est pas la même suivant les espèces, mais est surtout variable suivant les directions considérées.

a) Rétractabilité linéaire : qui exprimée en pourcentage de la dimension considérée le retrait pour une variation de 1% du taux d'humidité.

b) Rétractabilité axiale : C’est dans le sens de l'axe de l'arbre, le retrait est pratiquement négligeable.

c) Rétractabilité total ou volumique : c'est-à-dire la variation de volume établie en pourcentage du volume initial, pour une variation de 1% du taux d'humidité. On peut distinguer la rétractabilité totale qui correspond à la variation de volume depuis le point de saturation jusqu'à l'état anhydre. On peut la déterminer par la mesure des volumes d'une même éprouvette ou voluménomètre à mercure dans chacun de ces états.

On appelle :

- Bois très nerveux des bois à fort coefficient de rétractabilité volumétrique 0,55 à 1). C'est le cas du chêne, du charme, du robinier, du hêtre, de l'eucalyptus.

- Bois nerveux ceux qui présentent un coefficient de rétractabilité moyen (0,55 à 1).

Ce sont les bois classés en qualité charpente. - Bois peu nerveux ou bois gras ceux qui présentent un faible coefficient de rétractabilité -(0,15 à 0,35).

Figure 13 : Proportions de retrait suivant les directions.

4. Dureté

La dureté ou la résistance du bois à la pénétration d’un corps étranger est très importante en tant que facilité du travail du bois à l’aide d’outils de pénétration des clous et vis, résistance à l’usure. Elle intervient en première ligne dans la classification commerciale des bois en bois durs et bois tendres ou bois blancs. Elle est proportionnelle à la densité, et se manifeste différemment selon le mode d’action de l’outil attaquant le bois : outil raclage (scie), coupant (rabot), ou perforant (clou).

On distingue en Afrique du Nord des bois très durs : Chêne vert, Arganier, Thuya, des demi-durs : Chêne liège, Chêne zéen, Eucalyptus, Pins, Cèdre,

La dureté du bois varie avec la direction du grain du bois. Essai sur la surface d’une planche, perpendiculaire au grain, est censé être de la « dureté de côté ». Essai de la surface d’une souche de coupe est appelé un test de «fin de dureté ».

La dureté du bois des essences d’arbres est mesurée par l’échelle Janka. L’échelle Janka indique la dureté d’une essence précise par rapport à une autre. Elle comporte des bois durs et des bois mous. Cette échelle a été mise au point en 1906 par Gabriel Janka, chercheur autrichien dans le domaine du bois. Elle a été normalisée par l’American Society for Testing and Materials (ASTM) en 1972. L’échelle Janka mesure la résistance aux entailles et à l’usure d’un échantillon de bois. Elle évalue la force requise pour enfoncer à moitié dans le bois une bille d’acier de 11,28 mm (0,444 po) de diamètre.

Figure 14 : Test de Janka

5. Conductivité

La conductivité désigne l’aptitude du bois à transmettre la chaleur, le son et l’électricité ; on parle alors de conductivité thermique, phonique et électrique. Ces conductivités dépendent de la structure cellulaire du bois. Puisque celui-ci contient une grande quantité de cavités remplies d’air, le bois a une conductivité faible pour la température, le son et l’électricité ; c’est un excellent isolant (la résistance du bois est grande). Par exemple, la conductivité thermique du bois est largement inférieure à celle d’autres matériaux utilisés en construction (comme l’acier et le béton). C’est pourquoi il faut fournir moins d'énergie pour chauffer des habitations en bois. La conductivité dépend également de la densité du bois et du taux d’humidité. Plus un bois est dense et plus il est humide, plus il est conducteur. La conductivité augmente également avec la température et lorsque la présence d’extractible augmente. Enfin, la conductivité dépend de l’orientation des cellules dans le bois : elle est supérieure dans le sens du fil.

6. Combustibilité

C’est une propriété essentielle du bois qui est très importante dans le chauffage domestique et a été très utilisée jadis dans l’industrie.

La combustibilité désigne l’aptitude du bois à brûler. Elle dépend fortement de la teneur en eau et de la densité.

Lorsqu’on chauffe le bois, il y a d’abord vaporisation de l’eau de constitution. Vers 270°C la décomposition des matières constitutives s’accentue, le bois s’enflamme et continue de brûler. Grâce à l’oxygène, au carbone et à l’hydrogène, il se produit du gaz carbonique et de la vapeur d’eau ; il reste les cendres.

Le pouvoir calorifique du bois est la quantité, par unité de poids ou de volume, de chaleur dégagée par une quantité donnée de bois. Le pouvoir calorifique absolu est la quantité de chaleur dégagée par 1 kg de bois complètement sec. Il varie selon les essences entre 4ooo et 48oo calories. En France, le Charme, le Pin maritime se placent en tête, puis viennent avec des chiffres moyens le Hêtre, le Sapin, l’Épicéa, le Chêne. En Afrique du Nord, le Chêne vert, le Chêne-liège, l’Arganicr ont un pouvoir calorifique élevé (4.5oo calories pour le Chêne vert), puis viennent le Chêne zéen et tin le Pin d’Alep, le Cèdre.

Le pouvoir calorifique du bois est, en général, à peu près la moitié de celui de la houille.

Le bois de chauffage étant le plus souvent vendu non au poids mais au stère, c’est-à-dire au volume, on a intérêt à considérer Je pouvoir calorifique rapporter non au poids mais au volume, au décimètre cube. Ce pouvoir est sensiblement proportionnel à la densité et varie dans de larges limites entre 2.000 et 4-ooo calories.

Les bois durs et denses tels que le Charme, le Chêne, le Hêtre, sont en tête, en France. En Afrique du Nord ce sont, le Chêne vert, l’Arganicr, le Chêne-liège. Les valeurs les plus faibles sont pour le Cèdre, les Pins.

Le pouvoir calorifique est fortement influencé par l’humidité, une partie de la chaleur produite par la combustion étant absorbée par la vaporisation de l’eau. Dans la pratique, le bois de chauffage ne doit pas présenter plus de 20 % d’humidité.

La chaleur dégagée par la combustion de bois se manifeste sous forme de chaleur rayonnante ; celle qui émane du foyer est la chaleur ascendante échauffant les gaz produits. La marche de la combustion dépend essentiellement de la facilité de l’accès de l’air. Pour des bois en menus morceaux, la combustion est rapide avec flamme vive et la chaleur ascendante représente les 3/4 de la chaleur dégagée. Plus le bois est en gros fragments, plus la combustion est lente, avec flamme réduite, production de braise et dégagement de chaleur rayonnante en plus forte proportion. A égalité de dimensions, les bois légers brûlent plus vite que les bois lourds, plus compactes, et servent surtout pour Je chauffage des fours ; les bois lourds et durs fournissent les meilleurs combustibles pour les foyers domestiques ouverts.

7. Couleur

C’est l’impression visuelle due aux pigments propres à chaque arbre. Dans la plupart des espèces, le bois d’aubier est de couleur claire, tandis que les extractibles donnent au duramen une couleur plus foncée. Cependant, chez certaines espèces (pruche, épicéa, sapin, tilleul, peuplier, hêtre) il y a peu ou pas de différence de couleur entre l'aubier et bois de cœur. La couleur est également plus variable dans un bois hétérogène : les différences marquées de couleur entre le bois initial clair et le bois final plus foncé de chaque cerne crées des motifs dans le bois.

8. Durabilité

C’est la propriété du bois de résister plus ou moins aux actions destructives, spécialement à celles des champignons et des insectes. Cette durabilité est la conséquence de la composition chimique : la présence des résines et des tanins augmente la durabilité ; au contraire, l'existence de matières de réserves comme l’amidon, exerce une influence défavorable. Les produits de sécrétion se trouvant principalement dans le bois parfait, et les matières de réserve étant, concentrées dans l’aubier, la durabilité est surtout, grande pour les espèces à bois parfait distinct.

On peut à cet égard classer les bois nord-africains comme il suit :

Bois très durables : Cèdre, Thuya, Genévrier, Cyprès de l’Atlas, Arganier ;

Bois durables : Chêne zéen, Chêne vert ;

Bois moyennement durables : Chêne-liège, Pin d’Alep, Pin maritime, Eucalyptus.

A l’air libre, la durabilité est d’autant plus grande que l’atmosphère est plus sèche. Les conditions les plus mauvaises sont, réalisées pour les bois au contact du sol : traverses de chemin de fer, poteaux. Sous l’eau, le bois peut se conserver longtemps, mais l’échelle de durabilité est alors différente île celle à l’air libre : l’Aulne (Algérie) par exemple, peu durable à l’air libre, l'est remarquablement sous l’eau et fournit d’excellents pilotis.

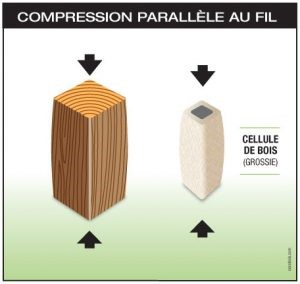

CHAPITRE 02 : Propriétés mécanique du bois

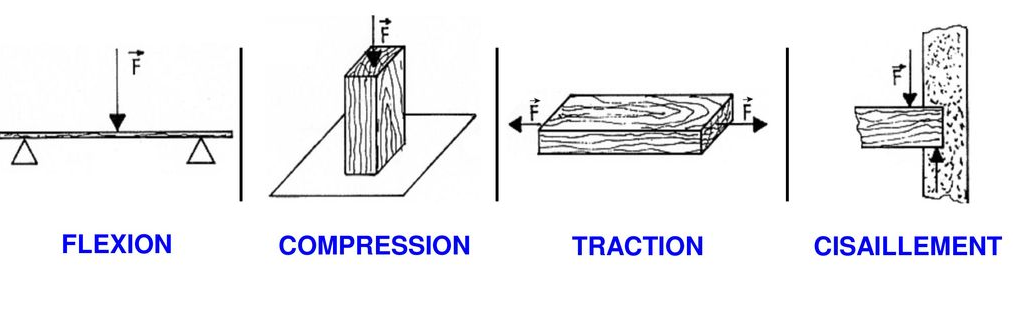

Le bois est utilisé dans la construction et l’industrie surtout en raison de ses propriétés mécaniques qui lui permettent de résister aux efforts qui lui sont imposés. Ces propriétés sont déterminées expérimentalement par des essais, avec des appareils spéciaux permettant d’appliquer à la pièce de bois qui y est soumise des charges croissantes jusqu’au moment de la rupture. Cette résistance à la rupture est exprimée en kilogrammes par centimètre carré de la section de la pièce.

Les valeurs ainsi obtenues varient suivant une même essence, car les propriétés mécaniques sont en relation avec la densité, variable selon la provenance du bois.

Ces propriétés sont fortement influencées par l’humidité ; elles diminuent quand l’humidité augmente et restent constantes à partir du point de saturation de la fibre, à 30 % d’humidité. Aussi les mesure- t-on à 15 % d’humidité.

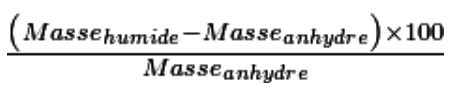

- Caractéristiques de cohésion axiale

a. Résistance à la compression (la compression axiale) : soit dans le sens de l’axe parallèlement aux fibres (axiale), soit dans le sens perpendiculaire (transversale).

Elle augmente avec la densité. Le rapport de la résistance à la densité ou cote de qualité, est plus fort pour les résineux que pour les feuillus : avec un poids modéré, ces bois possèdent une résistance élevée et, en chargeant peu les murs, assurent le maximum de solidité aux charpentes.

La résistance à la compression axiale varie selon les essences <le 350 à 450 kg par centimètre carré (Cèdre), à 500 et + 700 (Thuya, Chêne zéen) et de 600 à 800 pour le Chêne vert, l’Arganier.

Figure 14: Résistance à la compression.

Les bois d’Afrique du Nord, en général, résistent bien à la compression.

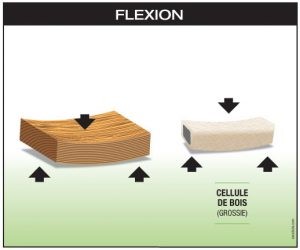

b. Résistance à la flexion : Très importante pour les bois de construction. Si l’on charge une poutre en son milieu, elle s’incurve, prend une flèche croissante et se rompt.

La résistance à la flexion varie en France de 900 à 1.200 kg pour les résineux, de 900 à 1.000 kg pour les feuillus légers, de 1.000 à 1.500 pour les feuillus lourds ou mi-lourds. De même que pour la compression, les résineux ont encore la plus forte résistance pour un poids moindre.

Figure 15 : Résistance à la flexion.

La rupture peut survenir rapidement sans que la flèche soit considérable : le bois est dit cassant ou raide, ou bien être précédée d’une forte déformation de la pièce : le bois est dit flexible ou tenace. Les bois relativement raides, comme les résineux, sont préférés pour les charpentes ; la flexibilité est recherchée pour les bois d’industrie, notamment les étais de mine qui, par leur forte déformation préviennent avant de casser ; on apprécie aussi pour ces étais la lenteur du défibrage, période durant laquelle les deux fragments de la pièce se séparent plus ou moins rapidement.

La résistance des bois de l’Afrique du Nord à la flexion est très variable : comparable à celle du Sapin pour le Cèdre, bonne pour le Chêne zéen, l’Arganier, le Chêne vert, elle est moyenne pour l’Eucalyptus, le Thuya, le Pin d’Alep (voir pour les chiffres représentatifs les monographies d’essences).

c. Résistance au choc : Dans bien des cas, le bois est exposé à subir des efforts temporaires et brusques, des chocs, des vibrations (manches d’outils, pièces de carrosserie, de machines, etc.…). La propriété lui permettant de résister à ces efforts brusques est la résistance au choc ou résilience.

Elle est très peu influencée par l’humidité, à l’inverse des autres propriétés. Les bois résistant au choc sont dits fragiles ; ceux qui résiste bien sont dits résilients.

Les bois résineux sont généralement résilients, mais on a vu précédemment que le Cèdre ne l’est pas ; le bois de Pin, médiocrement. Le plus résistant au choc est le Frêne.

2. Caractéristiques de cohésion transversale

a. Aptitude au fendage : On l’appelle aussi fissibilité : c’est la faculté du bois à se diviser longitudinalement sous l’influence d’un coin. C’est une propriété essentielle pour les bois débités pour la fente (lattes, échalas). Elle diminue avec l'humidité cl dépend avant, tout, des caractères de structure et des conditions de fissiles.

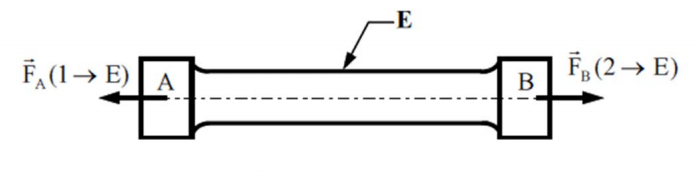

b. Traction

Définition : On dit qu’une poutre (E) travaille en traction simple quand elle est soumise à deux forces axiales directement opposées, appliquées au centre de surface des sections extrêmes qui tendent à l’allonger (Anonyme., 2013).

Figure 16 : Poutre sollicitée en traction.

c. Cisaillement

Il y a cisaillement lorsqu'une pièce est sollicitée par deux forces égales, de même droite d'action mais de sens contraires qui tendent à faire glisser l'une sur l'autre les deux parties de la pièce (Anonyme., 2013).

Figure 17 : Les différentes sollicitations.

CHAPITRE 03 : Les procédés de transformation du bois

Les grumes d’une essence donnée sont transformées au mieux de leurs potentiels intrinsèques selon des techniques et technologies appropriées, généralement concentrées dans les pays industrialisés (FAO, 1986).

On distingue deux types de transformation : la première transformation et la deuxième transformation. Selon Imbalo (2000) cité par Tasi (2011) : la première concerne les activités de sciage, déroulage, tranchage, fabrication des contreplaqués, imprégnation des poteaux, fabrication des pâtes cellulosiques et la deuxième consiste à l’utilisation des produits issus de la première transformation qui peuvent servir à une fabrication de produits plus ou moins finis. Elle comprend l’ameublement qui utilise des sciages, des placages, et des panneaux ; l’industrie des papiers et cartons ; le bâtiment et travaux publics utilisant les bois en charpente et menuiseries ; les travaux divers du bois pour les fournitures aux bâtiments ; les emballages et les produits divers.

Les grumes sont triées, sélectionnées puis orientées vers le tranchage, le déroulage ou le sciage (plots, avivés, frises, pré débits) (FAO, 1986).

La classification des produits se fait en fonction de l'élément de base constitutif, du liant utilisé, du procédé de fabrication, de la matière première utilisée (nous ne parlerons ici que de panneaux fabriqués avec des matières premières lignocellulosiques).

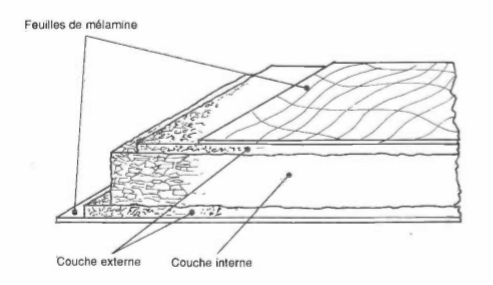

- Panneaux de particules

Il est composé de particules ou copeaux de bois provenant de la découpe du bois par des machines spécialisées ou provenant des déchets d'autres industries mécaniques du bois comme les scieries. Ces copeaux sont assemblés par un liant polymérisé sous presse chauffante

a. Les différents types de panneaux

- Le panneau de particules classique

Le panneau de particules de bois est un panneau constitué d'un aggloméré de particules issues du recyclage ou de chutes de bois.

Il s'agit d'un panneau dont les tailles des surfaces des particules sont comprises entre environ 8 cm2 et quelques mm2 et l'épaisseur entre 0,2 et 0,6 mm. Les particules sont agglomérées avec

des liants aminoplastes (UF ou MUF), phénoplastes (PF) ou des isocyanates. Les liants, leur quantité, la masse volumique du panneau, les revêtements déterminent l'usage du produit.

Figure 18 : panneau de particules classique.

A partir de ce panneau, il existe de nombreuses variantes, qui toutes sont produites par une transformation ou un travail ultérieur du panneau. On peut citer le panneau de particules surface mélaminé ou le panneau replaqué qui sont les plus importants par leur quantité et leurs usages.

Figure 19 : panneau de particules surface mélaminé.

Figure 20 : panneau de particules plaqué.

- Le panneau de grandes particules orientées

Panneau dont les particules ont des tailles importantes (longueur de 7 à 25 cm, largeur 2 à 3 cm, épaisseur (0,5 à 1 mm) et qui sont orientées dans la même direction lors de la fabrication. Il peut être composé de trois couches croisées, ce qui le rapprochera du contreplaqué. Ses caractéristiques mécaniques sont supérieures à celles du panneau de particules classique. Elles sont relativement proches de celles du contreplaqué pour le sens d'orientation des particules. 11 est fabriqué avec des liants phénoliques ou mélamine-urée-formol, ce qui lui confère de bonnes caractéristiques de résistance à l'humidité. Ce panneau est destiné à une utilisation structurelle (support de toiture, contreventement de maisons à ossature bois, etc.

Ce panneau, bien qu'étant un panneau de particules, n'est en aucun cas fabriqué A partir de restes d'autres fabrications. Il utilise comme matière première des bois ronds résineux de petit diamètre.

Figure 21 : Système d’orientation des copeaux.

- Le panneau gaufré (grandes particules)

Ce panneau est aussi appelé "waferboard". 11 est composé de grandes particules de bois de tremble essentiellement (elles ont des dimensions de l'ordre de 80 x 80 mm). La colle employée est la colle phénolique A des taux de l'ordre de 2 à 3 % en sec sur sec (colle sèche/bois sec). Il a un usage de remplissage dans les constructions bois. Il est essentiellement développé et utilisé aux Etats-Unis et au Canada.

- Le panneau de particules bois-ciment et panneaux ti liants minéraux

Le liant de ce panneau est le ciment. Il est constitué, en volume de 70 A 80 % de bois et de 20 A 30 % de ciment, mais en poids il est composé de 70 % de ciment environ, de 25 A 28 % de bois et d'un peu d'additifs chimiques pour la minéralisation du bois.

Ce panneau n'est pas un panneau de structure et ne pourra pas &re utilisé pour des emplois travaillants. Il a également de bonnes caractéristiques d'isolation phonique.

Dans cette famille de panneaux de particules, on trouve également des panneaux de particules dont le liant est le plâtre.

- Le panneau de laine de bois-ciment

Ce panneau est connu aussi sous l'appellation "fibragglos". C'est un panneau de particules de bois, mais de grandes particules de bois (laine de bois), obtenues par "peignage" du rondin. Les particules ont des longueurs de l'ordre de 30 A 60 cm. Elles sont liées par un liant minéral, le ciment. Avant l'adjonction du ciment, ces grandes particules ont été minéralisées. Le panneau est peu compressé.

Ce n'est ni un panneau de structure ni un panneau pour des usages travaillants. Par contre, grâce A sa faible densification, ce panneau est un très bon isolant thermique. Il est également un très bon isolant phonique, en tant que piège A sons (affaiblissement des échos des pièces).

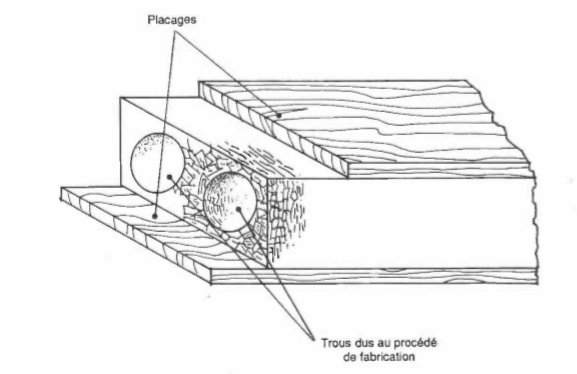

- Le panneau de panicules extrudé

Le plan de la plus grande surface des particules est, dans ce panneau, perpendiculaire à la plus grande surface du panneau. Dans le sens de la longueur, ce type de panneau présente très peu de résistance mécanique. Il est par contre très résistant au flambage et de par sa fabrication (inclusion de trous dus au système de chauffage de la presse) présente de nombreux avantages pour des utilisations verticales travaillantes ou non (cloisons, portes) nécessitant le passage de canalisations ou de câbles.

Figure 22 : panneau de panicules extrudé

- Le panneau de particules moulé

On parlera plutôt d'objets moulés. Il s'agit d'un panneau de particules mis en forme directement au moment de sa cuisson dans une presse qui est en même temps un moule. Ces objets moulés sont fabriqués à la demande et avec des liants en fonction de leur usage. Leurs caractéristiques sont en général bonnes car les quantités de liant sont plus importantes que pour le panneau de particules classique.

- Les briquettes agglomérées

Ce sont des produits bois agglomérés destinés à être utilisés comme produit de combustion. Leurs principales destinations sont les chaufferies automatisées. Ces briquettes peuvent cependant are utilisées par des particuliers. Leur fabrication est simple et se fait généralement par extrusion sans utilisation de colle.

b. Processus de fabrication

L'assemblage des particules de bois pour confectionner un panneau se fait par pressage à sec avec adjonction d'un liant (colle).

Pour l'ensemble des panneaux de particules, la production se fait toujours suivant le schéma ci-dessous :

La figure 23, donne une idée sur les opérations de fabrication du panneau de particule qui se déroule selon le processus suivant :

2. Les panneaux de fibres

Les panneaux de fibres sont fabriqués avec des fibres de bois (la partie élémentaire du bois) qui sont liées entre elles à l’aide d’une contrainte à la chaleur et à la pression. Cette fibre est obtenue par déstructuration du bois par des procédés thermomécaniques : défibrage par passage dans des défibreurs à disques sous température élevée (80°C).

Après le défibrage, les opérations sont fonction du mode de fabrication :

- Fabrication par voie humide (la plus ancienne).

- Fabrication par voie sèche.

Dans les deux cas les panneaux sont presses sous presse chauffante.

Ces panneaux présentent une structure beaucoup plus homogène que le panneau de particules ou que les autres panneaux (type contreplaqué) ; en effet les fibres, parties élémentaires du bois, sont réarrangées totalement au hasard, sans direction privilégiée.

La matière première essentielle des panneaux reste toutefois la fibre de bois, et la quantité d’adjuvants reste normalement en dessous des 1 %.

Les panneaux de fibres peuvent être fabriqués avec des liants (colles UF, MUF, PF, MDI ou minéraux comme le ciment) ou non. L'incorporation des liants pour certains types de panneaux n'est qu'un moyen d'augmenter les propriétés physiques et mécaniques de ces panneaux.

La colle utilisée pour ses propriétés étanches est généralement la paraffine. Les liants qui renforcent la résistance sont l’amidon, les résines artificielles et les huiles dures. Comme revêtement des panneaux de fibre sont utilisés : placage, papier, tissu, plastique, tissu en fibre de verre, métal ou liège.

a. Les différents types de panneaux de fibres

Il existe trois grandes familles de panneaux de fibres :

- Le panneau de fibres dur

Ce panneau est fabriqué par voie humide, le plus souvent. En général, il n'incorpore pas de liant. La lignine des fibres est réactivée par la température et sert alors de liant. Les températures de presse sont de l'ordre de 180 A 200°C.

Le procédé, jusqu'à l'entrée en presse, peut être considéré comme un procédé papetier. Le mat est formé par l'intermédiaire de caisses de tête sur une toile métallique. Des caisses aspirantes et une prépresse permettent de diminuer la quantité d'eau du mat.

Pour améliorer la tenue A l'humidité de ce panneau, des résines phénoliques sont incorporées dans la pâte, juste avant la caisse de tête.

Trois grands usages de ce panneau :

- Le meuble où il sert surtout de fond de tiroir ou de dos ;

- L’automobile, il est alors moulé sur une autre presse et participe A l'élaboration des planches de bord (tableau avant ou tablette arrière) ou des garnitures de portières ;

- La fabrication des portes isoplanes.

C'est un panneau homogène, ayant une masse volumique supérieure 800 kg/m3 (généralement 1000 kg/m3). Ses caractéristiques mécaniques et physiques sont bonnes, seule sa tenue A l'humidité est faible.

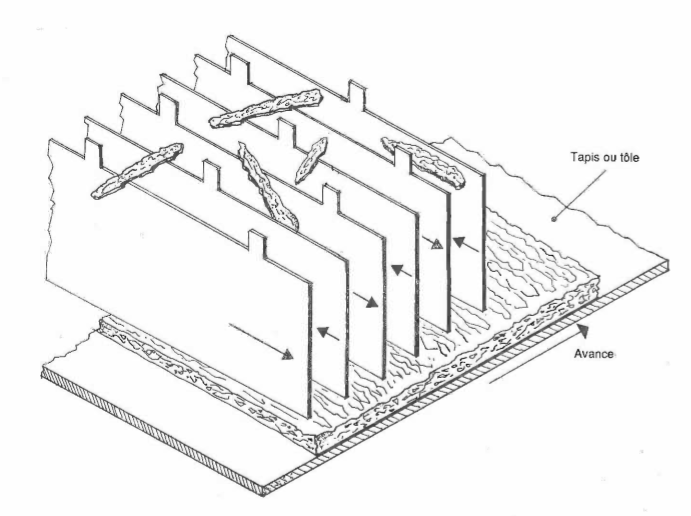

- Les panneaux de fibres de moyenne densité (MDF)

Il a connu un essor très important ces dernières année. C'est un panneau fabriqué suivant le procédé à sec et comportant donc de la colle. Généralement, il s'agit de colles aminoplastes. Les fibres, après défibrage, sont séchées et encollées puis conformées sur un tapis à l'aide d'une conformatrice.

La masse volumique de ce panneau est comprise entre 600 et 800 kg/m3. Habituellement les panneaux MDF ont des masses volumiques de 740-760 kg/m'. Il a de bonnes caractéristiques mécaniques mais, comme tous les panneaux de bois comprimés, présente un gonflement, qui est amélioré par l'emploi de résines renforcées (MUF). Son grand inter& et l'une des raisons de son succès est son homogénéité. Pratiquement ce panneau n'a pas de variations de densité entre les faces et l'intérieur. En Europe, il permet aux fabricants de meubles de se fournir en un matériau homogène et reproductible.

- Le panneau de fibres isolant

C'est un panneau dont la masse volumique est inférieure à 350 kg/m3 et dont le coefficient de conduction thermique k est 0,055 W/ (m x °K). Cette caractéristique en fait l'un des meilleurs isolants thermiques. 11 est fabriqué par procédé humide. II est surtout utilisé comme produit d'isolation.

La masse volumique de ces derniers peut atteindre 400 kg/m3.

- Autres types de panneaux de fibres

Il existe d'autres types de panneaux de fibres, comme des panneaux de fibres dont le liant est un liant minéral (plâtre, ciment). La masse volumique de ces panneaux varie considérablement en fonction de l'usage recherché.

Il existe également des objets moulés en fibres qui sont, soit fabriqués directement dans des moules, soit moulés ou formés après la fabrication du panneau. Dans ce dernier cas, on peut incorporer des plastifiants dans le panneau (type polyéthylène ou polypropylène ou autres).

Les panneaux de fibres sont sensibles à l'humidité et leur résistance à l’humidité est en fonction de la qualité de la colle employée.

- Processus de fabrication

La fabrication des panneaux de fibre se fait selon le processus suivant :

En procédé par voie humide, après le défibrage, les fibres sont véhiculées par l'eau et, en général, il n'y a pas d'adjonction de colle. La conformation du panneau se fait au moyen d'un système appelé "caisse de tête", identique à celui utilisé en papeterie pour les cartons épais. Divers moyens sont utilisés pour chasser l'eau du mat (caisses aspirantes, prépresse). L'eau ayant été au maximum chassé par des moyens mécaniques, on presse alors les panneaux dans la presse à chaud.

En procédé par voie sèche, après le défibrage, les fibres sont transportées par voie mécanique ou pneumatique. Elles sont séchées et encollées. L'encollage peut se faire de deux manières, soit classiquement dans une encolleuse dispersant la colle sur les fibres, soit en "Blow line", c'est à dire l'injection de la colle se fait au niveau du défibreur.

Les fibres sèches et encollées sont conformées par une conformatrice mécanique. Le mat ainsi forme est réduit en épaisseur par une prépresse et ensuite cuit dans la presse à chaud. Le schéma ci-joint donne une idée de la fabrication d'un panneau de fibres MDF avec encollage "blow line";

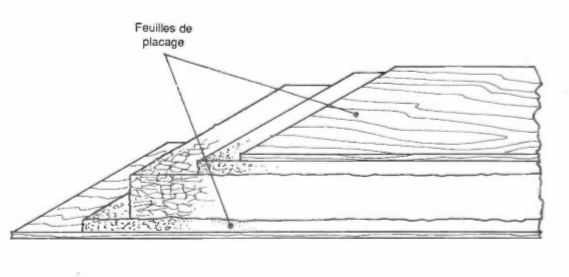

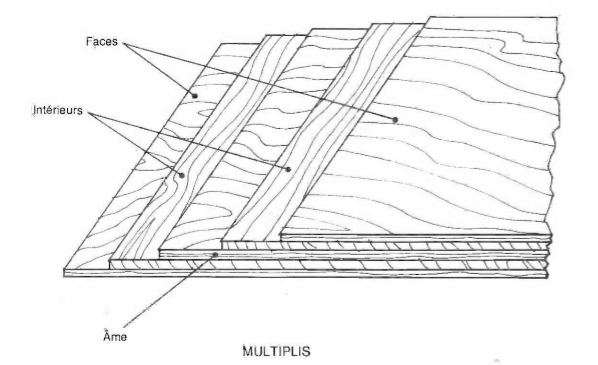

3. Panneaux contre-plaqués

Ils sont constitués de placages assemblés á fils croisés (croisement des fils du bois). ls sont quasi isotropes dans deux directions pour les propriétés mécaniques et la stabilité dimensionnelle.

Leurs caractéristiques mécaniques associées à une certaine légèreté en font des panneaux à usages multiples et variés. En fonction des usages, les colles utilisées sont en général, soit des aminoplastes (UF ou MUF), soit des phénoplastes;

Figure 25 : panneau contreplaqué

La différence entre les contreplaqués est surtout marquée par le nombre et l'épaisseur des plis, la qualité de la colle employée et les bois utilisés.

On peut utiliser tous les bois pour le contreplaqué à condition qu'ils soient déroulables (certains bois trop durs ne sont pas déroulables dans des conditions économiquement rentables).

Matériau léger avec de bonnes propriétés mécaniques et physiques, le contreplaqué est un matériau tous usages. E est surtout utilisé comme matériau de structure (entre 40 et 60 % de ses utilisations). Il est aussi très employé dans le meuble (20 % de ses utilisations). Le choix du contreplaqué et du type de collage est fonction de l'usage qui est fait du panneau.

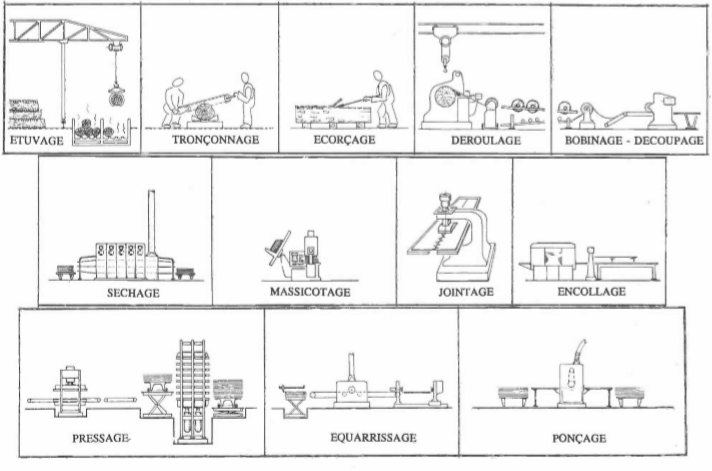

a. Processus de fabrication

La production de panneau contreplaqué se fait suivant le schéma ci-dessous :

B. Transformation chimique du bois

Introduction

Le papier, est une matière fabriquée à partir de fibres cellulosiques végétales. Il se présente sous forme de feuilles minces.

L'industrie du papier est issue de techniques chinoises très anciennes. Le premier feutre de fibres en feuilles minces a en effet été élaboré par les chinois. En 105 après JC, le chinois Tsaï-Lun, Ministre de l’agriculture, élabore un produit à partir d'une pâte aqueuse de fibres de chanvre et d'écorce de mûrier et de filet qu'il étale en couches minces pour fabriquer du papier.

Selon une étude sur l’industrie papetière dans le pays, faite par Gipec, il en ressort que la fabrication du papier a été introduite en Algérie il y a près d’un siècle (1896) avec l’installation d’une petite unité de production de papier d’emballage à Aïn El Hadjar (Saïda, à 450 km au sud-ouest d’Alger). Mais l’industrie n’est véritablement apparue qu’en 1949 avec l’implantation d’un complexe de fabrication de pâte et papier d’alfa à Baba Ali (20 km à l’ouest d’Alger). Conçu pour exploiter les immenses nappes alfatières du Sud algérien dont la production était auparavant exportée vers l’Angleterre et l’Ecosse, ce complexe a été réalisé à la faveur des mesures financières et avantages fiscaux accordés aux entreprises pour les encourager à investir dans les colonies.

Après l’indépendance, l’industrie du papier connaît quelques investissements notamment dans la transformation du papier (sacheries, cartonneries, etc.), principalement dans le secteur privé.En Algérie, le tissu industriel de la papeterie (tous papier confondus) représenté par le groupe “GIPEC” (ex CELPAP) est constitué de 08 filiales regroupant 13 unités dont une utilise de la pâte à papier d’alfa (la plus importante filiale) qui dispose d’une capacité théorique installée de 30 000 t/an. Toutes ces unités ont connu durant la dernière décennie une rénovation partielle des installations allant pour certaines unités jusqu’à 70 ou 80 % des équipements, mais avec un taux d’utilisation des capacités installées oscillant entre 40 % et 90 %. La production, avoisine actuellement 70 000 t/an dont 12 000 t provenant de la pâte à alfa, le reste (60 000 t) provient de la pâte à papier d’importation et du papier de récupération. Les industries de la cellulose (pâte à papier et dérivés) réalisent un chiffre d’affaire de 5,680 milliards de DA, une valeur ajoutée de 1,788 milliards de DA et procurent 4200 emplois permanents.

Les fibres utilisées pour la fabrication de la pâte à papier en Algérie proviennent essentiellement de l’alfa, plante qui couvre 2,6 millions d’ha sur les 20 millions d’ha de steppe.